成品检验的抽样方案怎样依据连接器精密注塑件的特性确定?

成品检验的抽样方案依据连接器精密注塑件特性确定需综合多方面因素。首先考虑批量大小,对于小批量生产(N<100),可采用全检或较大比例抽样,如20%-50%抽样;中批量生产(100≤N<500),依据不同质量特性采用一般抽样水平,如按照GB/T2828.1-2012标准中的Ⅱ水平抽样,样本量字码根据批量大小确定,再结合接收质量限(AQL)确定抽样数量。对于关键质量特性,如尺寸精度、电气绝缘性能等,AQL值设定较低,如0.65或1.0,即每百单位产品允许的缺陷数很少;而对于外观质量等相对次要特性,AQL值可适当放宽,如2.5或4.0。抽样方法可采用随机抽样或分层抽样,随机抽样保证每个产品被抽取概率相同;分层抽样适用于具有不同类型或规格的连接器,将产品按类别分层后在各层内分别抽样,更具代表性。此外,对于有特殊可靠性要求的连接器,如用于航空航天、医疗设备等领域,抽样比例可适当提高,且需增加可靠性测试项目,如环境适应性测试、寿命测试等,以确保成品质量完全符合要求。 材料改性如同为连接器精密注塑件披上魔法外衣,优化特定性能。上海附近连接器精密塑胶件批发厂家

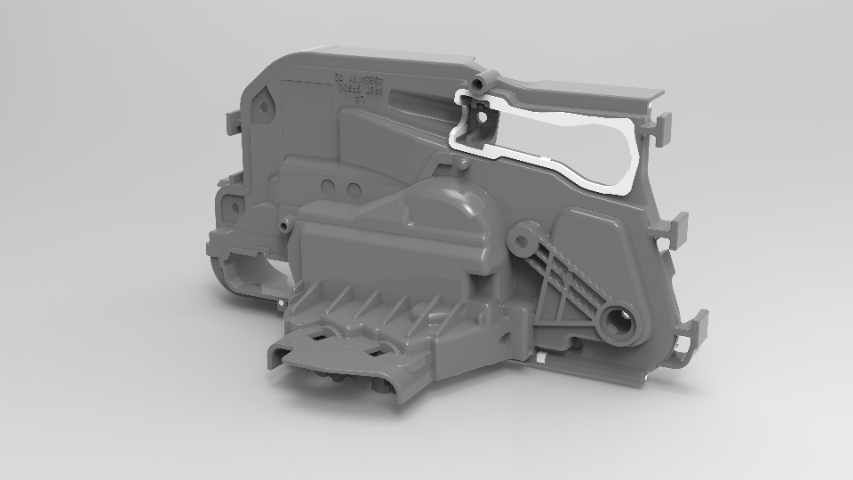

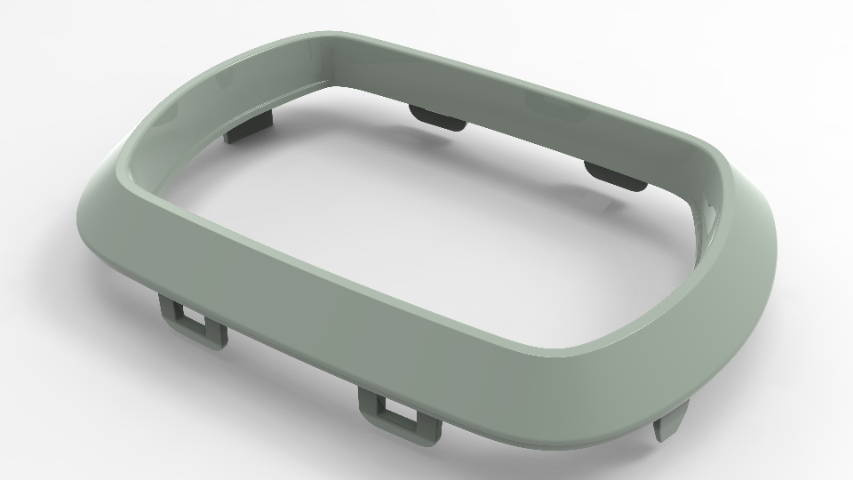

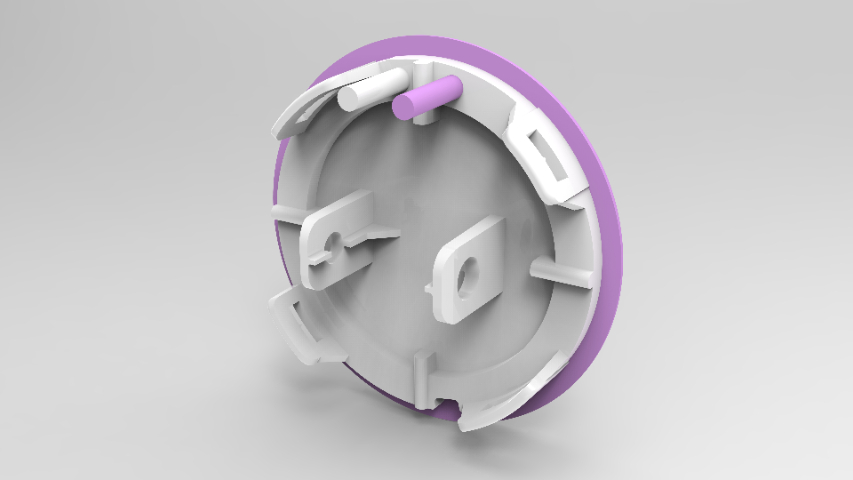

保障连接器精密注塑件可靠性与稳定性的关键要素解析

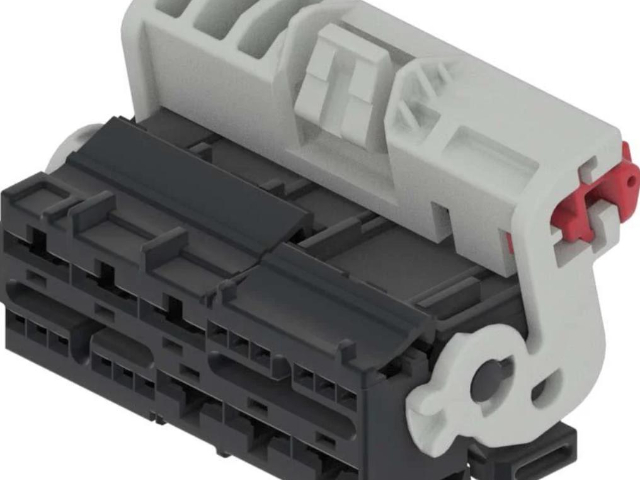

在材料选择上,应挑选具有良好性能的材料。例如,使用热稳定性高的塑料,能够承受在实际使用环境中的温度变化,避免因热胀冷缩而变形,影响连接性能。像聚醚醚酮(PEEK)这种材料,其玻璃化转变温度较高,能在较宽的温度范围内保持尺寸稳定。注塑工艺的精细控制是关键。严格把控注塑温度、压力和速度等参数,确保塑料熔体均匀填充模具。合理的保压时间可以补偿材料冷却过程中的收缩,减少内部应力,从而增强注塑件的稳定性。例如,适当延长保压时间能使产品密度更均匀,减少缩孔等缺陷。模具设计也不容忽视。设计合理的冷却系统,保证注塑件均匀冷却,防止因冷却不均产生变形。同时,模具的精度要高,避免因模具本身的尺寸偏差传递给注塑件。此外,进行的可靠性测试是必不可少的。包括插拔寿命测试、振动测试、高温老化测试等。通过模拟实际使用场景中的各种工况,检测注塑件在长时间使用后的性能变化,只有通过这些测试的产品,才能确保其在实际应用中的可靠性和稳定性。 上海附近连接器精密塑胶件批发厂家连接器精密注塑件的尺寸精度犹如精密仪器的刻度,一丝一毫的偏差都可能导致连接失效。

对于需要高抗冲性能的连接器精密注塑件,哪种注塑材料为适宜?

对于高抗冲性能要求的连接器精密注塑件,尼龙(PA)是较为适宜的材料。尼龙具有良好的韧性和抗冲击强度,这得益于其分子结构中的酰胺基团,能够有效吸收和分散外界冲击力,使连接器在频繁插拔或遭受意外碰撞时不易损坏。例如,在工业自动化设备的连接线缆接口处,经常会有设备振动、线缆拉扯等情况,尼龙材质的连接器能承受这些外力冲击而保持连接的完整性。此外,一些改性尼龙如玻璃纤维增强尼龙,在提高抗冲性能的同时,还能进一步增强其机械强度和尺寸稳定性,更好地满足连接器精密注塑件的复杂要求。虽然尼龙存在吸水性较强的缺点,但通过适当的干燥处理和改性技术,可以在一定程度上克服这一问题,使其在高抗冲连接器应用中发挥出色性能。

连接器精密注塑模具材料的选择依据是什么,如何兼顾耐用性与成本效益?

连接器精密注塑模具材料的选择依据多方面因素。从模具的使用要求来看,需考虑模具的生产批量、注塑材料特性以及对模具精度和表面质量的要求。对于大批量生产的连接器模具,应选择高硬度、较高的度和高耐磨性的材料,如质量模具钢。若注塑材料具有腐蚀性,模具材料需具备良好的耐腐蚀性。在兼顾耐用性与成本效益方面,可根据模具不同部位的受力和磨损情况选择不同材料。例如,对于模具的型腔、型芯等关键部位,选用高性能模具钢以确保其耐用性,承受长期的注塑压力和磨损;而对于一些非关键的模板、镶块等部位,可采用成本相对较低但性能仍能满足要求的材料。同时,还可考虑材料的热处理工艺,通过适当的热处理提高材料的硬度和耐磨性,延长模具使用寿命。此外,与材料供应商建立长期合作关系,批量采购可降低材料成本,在保证模具质量的前提下实现成本效益的优化,满足连接器精密注塑模具的综合需求。 热流道系统为连接器精密注塑件生产点亮节能明灯,提升效率与质量。

保压时间对连接器精密注塑件的尺寸精度和密度均匀性起什么作用?

保压时间对连接器精密注塑件的尺寸精度和密度均匀性起着极为关键的作用。在尺寸精度方面,保压阶段是确保注塑件尺寸稳定的重要环节。当保压时间适当时,塑料熔体在模具型腔中持续受到压力,能够补充因冷却收缩而减少的体积。对于连接器精密注塑件这种对尺寸精度要求极高的产品,如引脚的直径和长度、外壳的壁厚等尺寸,足够的保压时间可以有效防止因收缩而产生的尺寸偏差,保证注塑件脱模后的尺寸符合设计要求,确保其能与其他电子元件精确配合,实现可靠的电气连接。从密度均匀性来看,保压时间的合理设置有助于使注塑件各部分密度均匀。在保压过程中,熔体在压力作用下能够更均匀地分布在型腔中,避免出现局部密度过低(如产生缩孔)或过高的情况。例如,对于具有不同壁厚的连接器注塑件,适当的保压时间可以保证厚壁部分和薄壁部分的密度一致,从而提高产品的整体质量和性能稳定性。如果保压时间过短,可能会出现缩孔、凹陷等缺陷,影响密度均匀性和外观质量;而保压时间过长,可能会使注塑件内部压力过大,脱模后产生尺寸变形或残余应力,同样会对连接器的质量造成不利影响。 特殊设计让连接器精密注塑件能在不同海拔高度的 “气候挑战” 中,稳定运行。上海精密连接器精密塑胶件批发厂家

工业自动化中的连接器精密注塑件是信号传输的坚强盾牌,抵御电磁干扰。上海附近连接器精密塑胶件批发厂家

如何制定连接器精密注塑件外观质量检查的标准和流程?

制定标准时,首先要明确外观缺陷的类别,如飞边、缺料、流痕、气泡、刮痕、色差等。对于飞边,规定其最大允许宽度和厚度,依据连接器的使用场景和尺寸而定,例如在小型精密连接器上,飞边宽度可能不得超过0.05mm。缺料区域的面积和深度也需量化,如缺料深度不能影响连接器的机械强度和电气连接功能。流痕的严重程度根据其对表面光洁度和信号传输的影响判断,轻微流痕在不影响外观和性能时可允许一定范围存在。气泡大小和数量有限制,特别是在关键部位如引脚附近,严禁有大尺寸气泡。刮痕深度和长度需明确标准,防止影响绝缘性能。色差需与标准色卡对比,规定色差范围,保证产品外观一致性。流程方面,先进行目视初步检查,在特定光照条件下(如400-600勒克斯的均匀光源),检查人员距产品约30cm处观察表面缺陷。然后利用放大镜或显微镜对微小缺陷进行检查,对于有特殊要求的连接器,可采用光学检测设备进行高精度的外观检测,如检测表面粗糙度、光泽度等参数,依据标准判断产品是否合格,确保只有外观质量达标的连接器才能进入后续工序或交付使用。 上海附近连接器精密塑胶件批发厂家

文章来源地址: http://dzyqj.spyljgsb.chanpin818.com/dzysjzp/deta_27236342.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3